Стандарт охватывает круг вопросов: от проектирования и изготовления до правил монтажа, окраски, окрашивания и сопровождения технической документации. Статус действующий.

ГОСТ устанавливает нормы, которым должен соответствовать грузоподъемный кран — мостовой, козловой или полукозловой. Определяет допустимые габаритные размеры, требования к геометрии, условия эксплуатации, порядок подачи питания, применение кабеля и проводов.

Учитывает строительные нормы и правила, а также вводит уточненные положения, необходимые для металлургических и строительных предприятий.

Его положения распространяются на все стадии жизненного цикла оборудования — от разработки и изготовления до эксплуатации.

Таким образом, нормативный акт является полным документом, который регулирует технические требования к козловым и мостовым кранам, задавая единые правила проектирования, монтажа и эксплуатации, а также гарантируя безопасный ввод в действие.

ГОСТ 34589-2019

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КРАНЫ ГРУЗОПОДЪЕМНЫЕ

Краны мостовые и козловые. Общие технические требования

Cranes. Overhead traveling and portal bridge cranes. General technical requirements

МКС 53.020.20

Дата введения 2020-06-01

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены".

1. РАЗРАБОТАН Акционерным обществом "РАТТЕ" (АО "РАТТЕ").

2. ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии.

3. ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 сентября 2019 г. N 122-П).

За принятие проголосовали:

| Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

| Азербайджан | AZ | Азстандарт |

| Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

| Беларусь | BY | Госстандарт Республики Беларусь |

| Казахстан | KZ | Госстандарт Республики Казахстан |

| Киргизия | KG | Кыргызстандарт |

| Россия | RU | Росстандарт |

| Таджикистан | TJ | Таджикстандарт |

| Туркмения | ТМ | Главгосслужба "Туркменстандартлары" |

| Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 1-2021), (Поправка. ИУС N 3-2022), (Поправка. ИУС N 8-2023), (Поправка. ИУС № 5-2024).

4. Приказом Федерального агентства по техническому регулированию и метрологии от 9 октября 2019 г. N 940-ст межгосударственный стандарт ГОСТ 34589-2019 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2020 г.

5. ВЗАМЕН ГОСТ 27584-88, ГОСТ 22045-89, ГОСТ 7890-93, ГОСТ 7075-80.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты".

ВНЕСЕНЫ: поправка, опубликованная в ИУС N 1, 2021 год; поправка, опубликованная в ИУС N 3, 2022 год, введенная в действие с 12.10.2021; поправка, опубликованная в ИУС N 8, 2022 год, введенная в действие с 01.07.2022; поправка, опубликованная в ИУС N 8, 2023 год; поправка, опубликованная в ИУС № 5, 2024 год; поправка, опубликованная в ИУС № 12, 2024 год, введенная в действие с 18.09.2024.

Поправки внесены изготовителем базы данных.

Настоящий стандарт устанавливает общие технические требования к конструкции мостовых и козловых (полукозловых) кранов на стадиях проектирования и изготовления. Положения стандарта могут быть также реализованы при реконструкции и модернизации указанных машин.

Применение положений настоящего стандарта на добровольной основе может быть использовано при подтверждении и оценке соответствия грузоподъемных кранов требованиям технических регламентов, действующих на территории государства, принявшего стандарт.

(Поправка. ИУС № 12-2024).

Настоящий стандарт устанавливает общие технические требования к конструкции мостовых и козловых (полукозловых) кранов, а также их механизмов, электрооборудования и систем управления. Требования настоящего стандарта распространяются на стадии проектирования и изготовления мостовых, козловых и полукозловых кранов в соответствии с ГОСТ 33709.1 и ГОСТ 33709.5 (далее - "краны", если не требуется уточнение), а также кранов металлургических и специальных, кранов, применяемых на объектах использования атомной энергии, предназначенных для работы в условиях повышенной агрессивности атмосферы, повышенной концентрации вредных веществ, во взрыво- и пожароопасных средах, для транспортирования ядовитых или взрывчатых веществ и других опасных грузов в части, не противоречащей специальным требованиям к этим кранам.

Настоящий стандарт не определяет конструктивную схему кранов и их массогабаритные показатели, которые должны соответствовать требованиям заказчика или техническому заданию.

Настоящий стандарт применим ко всем новым кранам, изготовленным по истечении одного года после его утверждения. Он не имеет целью требовать замены или модернизации существующего оборудования, однако при проведении модернизации необходимо руководствоваться требованиями настоящего стандарта. Если их выполнение влечет за собой существенные изменения конструкции, то возможность и необходимость приведения оборудования в соответствие с этими требованиями должен определять изготовитель (проектировщик), а при его отсутствии - эксперт, последующие изменения должны быть выполнены владельцем (пользователем) в течение одного года.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

(Поправка. ИУС N 8-2022), (Поправка. ИУС № 12-2024).

В настоящем стандарте применены термины по ГОСТ 31191.1, ГОСТ 32579.1, ГОСТ 32579.5, ГОСТ 33709.1, ГОСТ 33709.5, а также следующие термины с соответствующими определениями:

3.1. ходовая часть: Часть крана или тележки, включающая ходовые колеса с соответствующими креплениями и балансирную систему (если имеется).

3.2. механизм блочного типа: Механизм, в котором двигатель, тормоз и редуктор образуют единый блок с общим креплением к основанию.

3.3. механизм открытого типа: Механизм, в котором двигатель, тормоз и редуктор (или хотя бы два из этих компонентов) имеют отдельные крепления на раме.

4.1.1. Безопасность кранов по видам опасности, опасных ситуаций и опасных явлений, идентифицированных в соответствии с требованиями ГОСТ ISO 12100, обеспечивается выполнением требований настоящего стандарта.

4.1.2. Нагрузки на краны должны приниматься в соответствии с ГОСТ 32579.5.

4.1.3. Краны должны проектироваться и изготавливаться с учетом климатических воздействий, значения которых устанавливаются на основании требований заказчика или технического задания в соответствии с ГОСТ 15150.

4.1.4. Краны, предназначенные для эксплуатации в сейсмически активных районах, должны быть спроектированы и изготовлены с учетом нормативных сейсмических воздействий, которые устанавливаются согласно требованиям ГОСТ 30546.1.

4.1.5. Группы классификации (режима работы) кранов, а также их механизмов назначают в соответствии с ГОСТ 34017 с учетом интенсивности использования крана.

4.1.6. Все элементы и узлы крана должны выдерживать без повреждений все комбинации нагрузок, возникающих во всех ситуациях, допустимых руководством по эксплуатации на кран, а также возникающие при возможных аварийных ситуациях (например, аварийное торможение при отключении электропитания, столкновение с упором при отказе датчика и т.п.). Если условия эксплуатации крана способствуют накоплению на элементах машины сыпучих материалов, грязи, снега и льда, то в расчетах крана должны быть учтены нагрузки от их веса.

4.1.7. Устойчивость козлового (полукозлового) крана должна быть обеспечена в положении с грузом и без груза при наиболее неблагоприятном расположении тележки и направлении действия ветровой нагрузки, соответственно, рабочего состояния (группа комбинаций В по ГОСТ 32579.1) и нерабочего состояния (группа комбинаций С).

Кран считается устойчивым, если значение опрокидывающего момента менее значения удерживающего статического момента относительно ребра опрокидывания крана. При этом опрокидывающий и удерживающий моменты вычисляются по методике и с учетом соответствующих коэффициентов надежности, указанных в ГОСТ 32579.1.

4.1.8. Если козловой (полукозловой) кран оборудован подъемником, то его конструкция должна удовлетворять требованиям ГОСТ 13556.

4.1.9. В конструкции кранов должны быть предусмотрены необходимые элементы для строповки при монтаже.

4.1.10. Краны должны поставляться заказчику с комплектом документов по ГОСТ 34022.

4.2.1. Металлические конструкции должны быть спроектированы и изготовлены в соответствии с требованиями ГОСТ 33169 и ГОСТ 34587 с учетом установленной группы режима работы крана по ГОСТ 34017.

4.2.2. При проектировании металлической конструкции крана следует учитывать максимально допустимое значение нагрузок от перекоса, возникающих при движении крана, с учетом качества кранового пути и возможности системы управления механизмом передвижения крана по ограничению перекоса (при ее наличии).

4.2.3. При проектировании металлической конструкции крана следует учитывать ее температурные деформации, если они могут привести к снижению долговечности или нарушению работы механизмов.

4.2.4. Жесткость металлической конструкции крана должна быть такой, чтобы упругие деформации конструкции:

4.2.4.1. Рекомендации по обеспечению жесткости металлической конструкции кранов приведены в приложении Б.

4.2.4.2. Для выполнения указанных требований металлическая конструкция может быть изготовлена со строительным подъемом (приложение В).

4.2.4.3. Для козловых кранов с обеими жесткими опорами следует учитывать изменение фактической колеи крана в результате упругих деформаций конструкции под действием вертикальных гравитационных нагрузок (распор).

4.2.5. Закрепление подтележечного рельса на балке должно быть выполнено таким образом, чтобы при замене рельса не происходило повреждение пояса балки. При креплении рельса приварными фасонками последние должны быть прикреплены к подкладкам, приваренным к поясу балки. Прижимные элементы должны располагаться над диафрагмами или вертикальными ребрами жесткости.

4.2.6. При расположении подтележечного рельса между стенками балки стыки рельсов следует располагать над большими или малыми диафрагмами. Смещение положения прямого или середины косого стыка подтележечного рельса относительно серединной плоскости диафрагмы не должно быть не более 15 мм, но при этом не превышать толщину поясного листа.

При расположении подтележечного рельса над стенкой балки допускается смещение оси рельса относительно серединной плоскости стенки не более половины толщины стенки.

4.2.7. Середина подошвы подтележечного рельса в местах расположения диафрагм должна прилегать к поясу балки или приваренным к поясу подкладкам без зазора.

4.2.8. Подтележечные рельсы не должны иметь в местах стыков отклонений по высоте и в плане более 1 мм. Образующиеся при этом ступени должны быть зачищены. Зазор в стыках не должен превышать 2 мм. Переход грузовой тележки с основной балки на подъемную консоль не должен сопровождаться ударами.

Стыки рельсов предпочтительно выполнять со скосом торцов под углом 45 градусов.

4.2.9. Открытые для доступа атмосферных осадков полости, карманы, лотки и подобные им элементы, кроме элементов с замкнутыми полостями, должны иметь дренажные уклоны и сливные отверстия. Замкнутые полости должны иметь сливные отверстия в нижней части.

4.2.10. Если кронштейны, на которые устанавливаются галереи, кабины, помещения для электрооборудования, направляющие для кабельного токоподвода и прочие, закрепляют на стенках главных балок, то места их присоединения должны быть подкреплены диафрагмами или ребрами.

4.2.11. Предельные отклонения формы и расположения не должны превышать значений, указанных в таблице А.1 приложения А, ГОСТ 34587 и ГОСТ 34020, если проектно-конструкторской документацией не установлены иные требования (например, для однобалочных кранов с шарнирным соединением главной и концевых балок, передвижение которых проводится оператором крана (крановщиком), толкающим или тянущим груз вручную, или для кранов, форма коробчатого сечения главной балки которых отличается от прямоугольной). Необходимые для проведения замеров диагоналей моста точки должны быть нанесены на металлоконструкцию крана любым способом, обеспечивающим их сохранность в течение всего срока эксплуатации машины, а их положение указано в инструкции по монтажу на кран.

Примечание - Предельные отклонения формы и расположения поверхностей, установленные настоящим стандартом, имеют приоритет над приведенными в ГОСТ 34587.

4.3.1. Механизмы должны быть спроектированы и изготовлены в соответствии с требованиями ГОСТ 33166.1, ГОСТ 33166.5 и ГОСТ 33710 с учетом параметров режима работы, которые определены установленной группой режима механизма по ГОСТ 34017. Предпочтительной является конструкция механизмов блочного типа.

4.3.2. В механизмах открытого типа следует предусматривать такие конструктивные решения, чтобы относительные смещения компонентов, возникающие в результате неточности изготовления и монтажа, а также упругие деформации металлической конструкции не приводили к снижению долговечности элементов механизма.

4.3.3. Механизмы должны быть оборудованы тормозными системами, соответствующими требованиям ГОСТ 33166.1 и ГОСТ 33166.5.

4.3.4. Все узлы и элементы механизмов должны быть доступны для их осмотра и обслуживания без демонтажа с крана. Защитные кожухи должны открываться (разворачиваться, удаляться) для доступа к механизмам только с использованием инструмента.

4.3.5. Все механизмы должны быть надежно закреплены на соответствующих металлических конструкциях. В крепления механизмов передвижения блочного типа могут быть встроены упругие демпфирующие элементы.

4.3.6. Расстояние между грузозахватным органом в любом его положении и наружной поверхностью кабины должно быть не менее 0,4 м.

4.3.7. Устройство и расположение элементов канатных систем должно соответствовать требованиям ГОСТ 33166.1. При применении в сдвоенных полиспастах уравнительных балансиров ветви канатов, навиваемые на барабан, должны иметь разные направления свивки.

4.3.8. Конструкция ходовых частей кранов должна обеспечивать возможность контроля точности установки колес в горизонтальной и вертикальной плоскостях.

4.3.9. Допуски на установку подтележечных рельсов, колес крана и тележки должны соответствовать требованиям ГОСТ 34020. Методы измерения положения колес установлены ГОСТ 34021.

Примечание - Данное требование не применимо для ходовых колес радиальных и полярных кранов, а также кранов, предназначенных для перемещения по криволинейному рельсовому пути или на пневматическом ходу.

4.3.10. В собранном кране без груза все колеса тележек и крана должны касаться рельсового пути при любом положении тележки.

4.3.11. Ходовая часть крана должна быть защищена от схода колес крана и тележки с рельсов как в условиях нормальной эксплуатации, так и при сбросе (отрыве) груза или сейсмических воздействиях. Если в указанных случаях колесо может приподняться на высоту, превышающую 70% высоты реборды колеса или направляющего ролика, должны быть предусмотрены средства для предотвращения схода колеса с рельса. Для этого могут быть использованы боковые направляющие или упоры.

4.3.12. Если рельсовый путь располагается на высоте менее 2,5 м от уровня основания, на котором могут находиться люди, то ходовые части крана (колеса, балансиры) должны быть дополнительно оборудованы защитными щитками и боковым ограждением с той стороны, на которой могут находиться люди.

Защитные щитки должны обеспечить зазор с рельсом не более 5 мм, если кран установлен на высоте от 0,5 до 2,5 м от уровня земли и не более 10 мм, если кран установлен на высоте до 0,5 м.

4.3.13. В козловых (полукозловых) кранах с подъемной консолью механизм подъема консоли должен соответствовать требованиям ГОСТ 33166.1 и ГОСТ 33166.5.

4.3.14. Механизм подъема консоли должен быть оборудован аварийным тормозом и резервным ограничителем верхнего положения. Аварийный тормоз должен воздействовать непосредственно на барабан. Включение аварийного тормоза должно происходить при подъеме в случае повышения усилия в канатах более чем на 20% и при опускании консоли при ослаблении подъемных канатов более чем на 20% от расчетного значения или превышении скорости опускания консоли более чем на 10%.

4.3.15. Канат механизма подъема консоли выбирают согласно требованиям ГОСТ 33710 по максимальному усилию в канате, возникающему при подъеме консоли.

4.3.16. Привод и тормозная система механизма вращения тележки с фрикционным приводом должны быть спроектированы таким образом, чтобы были обеспечены управляемое вращение и остановка с полной нагрузкой на максимальной скорости, на максимальном уклоне и при максимальном ветре рабочего состояния.

4.3.17. Механизм вращения тележки должен быть спроектирован так, чтобы было предотвращено ее вращение от действия максимального ветра нерабочего состояния. Это может быть достигнуто за счет применения автоматического тормоза привода механизма, либо механической блокировкой. При расчетах величина коэффициента трения между стальным рельсом и колесом принимается не более 0,14.

4.3.18. Если сила трения между колесом и рельсом или тормозной момент не достаточны для удержания крана или его тележки при действии максимального ветра нерабочего состояния, кран или тележка должны быть оборудованы крепежными (противоугонными) устройствами, обеспечивающими их гарантированное удержание на месте в соответствии с требованиями ГОСТ 34018.1 и ГОСТ 32576.5.

Тип противоугонного устройства (ручной или машинный) устанавливает предприятие-изготовитель.

4.3.19. При использовании в качестве противоугонных устройств козловых и полукозловых кранов рельсовых захватов, губки которых охватывают головки крановых рельсов с нижней стороны, на каждом рельсе должно быть установлено не менее чем по два захвата, каждый из которых должен быть рассчитан на полное удерживающее усилие.

4.3.20. Ручные козловые (полукозловые) краны, которые могут быть случайно перемещены, должны снабжаться тормозными или стопорными устройствами.

4.4.1. Электрооборудование кранов, его монтаж, токоподвод и заземление должны соответствовать нормативным документам государств, принявших настоящий стандарт1).

1) В Российской Федерации действуют "Правила устройства электроустановок".

6.6. Запасные части, инструмент, снимаемые детали, сборочные единицы, снимаемый крепеж должны быть упакованы в ящики. Вместо ящиков допускается упаковка указанных запасных частей в узлы крана с соблюдением необходимых мер по сохранению комплектности и защите от коррозии.

Таблица А.1 - Предельные отклонения формы и расположения поверхностей металлических конструкций

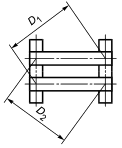

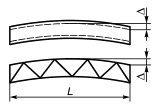

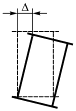

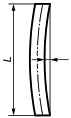

| Наименование отклонения | Схема | Значение предельного отклонения, мм |

| Разность диагоналей мостов кранов и рам грузовых тележек ΔD = D1 - D2 |  |

кран ±5, тележка ±3 |

| Отклонение от прямолинейности пролетной балки или фермы в горизонтальной плоскости |  |

Δ ≤ 0,0005L |

| Скручивание коробчатых балок, измеренное в зоне крайних больших диафрагм и двутавровых балок |  |

Δ ≤ Lк / 1500, Lк - пролет крана |

| Изогнутость стоек опор козловых кранов в обеих плоскостях |  |

Δ ≤ 0,0015L, L - длина стойки |

| Примечание - Измерение диагоналей моста (тележки) проводят между точками пересечения продольных осей симметрии верхних поясов главных и концевых балок моста (продольных и поперечных балок рамы тележки). | ||

Для обеспечения жесткости металлической конструкции мостового крана рекомендуется иметь следующие характеристики сечения главных балок:

Максимальный относительный упругий прогиб главных балок y0 / L (y0 - стрела прогиба главных балок при статическом действии веса тележки с грузом, соответствующим номинальной грузоподъемности, размещенной в середине пролета) должен составлять:

Для мостовых кранов пролетом не более 35 м, к которым не предъявляются специальные требования, связанные с жесткостью конструкции, рекомендуется иметь частоты собственных колебаний конструкции при расположении тележки с грузом, соответствующим номинальной грузоподъемности, в середине пролета не менее следующих значений:

Для козловых кранов частота горизонтальных колебаний, вызванных основным рабочим движением крана (например, движения тележки или крана), должна составлять не менее 0,5 Гц.

Если упругие деформации металлической конструкции приводят к нарушению требований 4.2.4, то используют следующие приемы:

Для анализа упругих перемещений элементов конструкции рекомендуется использовать метод конечных элементов (МКЭ).

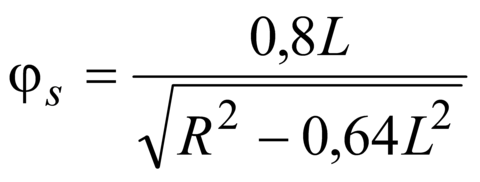

Для расчета механизма передвижения тележки используется максимальное значение уклона подтележечного рельса, которое вычисляется как , φ = φ0 - φS (В.1)

где φ0 ≤ 0 - уклон, возникающий в результате упругого прогиба металлической конструкции под действием собственного веса и веса размещенного на ней оборудования, а также веса тележки с грузом; φS ≥ 0 - уклон, создаваемый формой строительного подъема.

Уклон φ0 достигает максимального абсолютного значения при положении центра тележки на расстоянии от оси подкранового рельса, равном x = (0,15 - 0,20) / L (см. рисунок В.1, а). Меньшие значения принимают для кранов больших пролетов и малой грузоподъемности. Максимальное значение суммарного уклона пути от собственного веса главной балки с размещенным на ней оборудованием, средствами доступа и кабиной (если она находится посередине пролета) Gb и от веса GQ тележки с грузом, массой, равной номинальной грузоподъемности приближенно вычисляется как, φ0 = 1,45 (1 + 1,2ω) y0L (В.2), где ω = Gb / GQ.

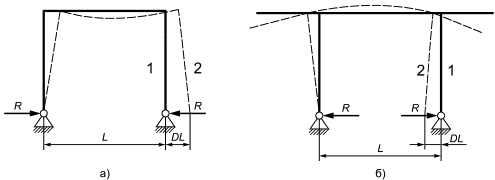

Значение уклона φS должно определяться в зависимости от проектной конфигурации строительного подъема также на расстоянии x = (0,15 - 0,20) / L от оси подкранового рельса (см. рисунок В.1, б). При отсутствии более точных данных величина φS может быть приближенно вычислена из предположения о параболической форме строительного подъема. В этом случае φS = 2,65yS / L . Если строительный подъем описывается дугой окружности с радиусом R, то:

(В.3)

(В.3)Если строительный подъем образует ломаную кривую (см. рисунок В.1, в), то φS = yS / L1, где L1 - расстояние по горизонтали от оси рельса до точки перегиба ломаной кривой, причем L1 ≈ (0,25 ÷ 0,30) L.

Конфигурация и стрела прогиба строительного подъема yS может отличаться от проектных значений в результате сварочных поводок. Фактическая форма и стрела прогиба строительного подъема определяется на готовой пролетной балке при ее положении на боку.

Рисунок В.1 - Схемы к определению упругих перемещений и строительного подъема

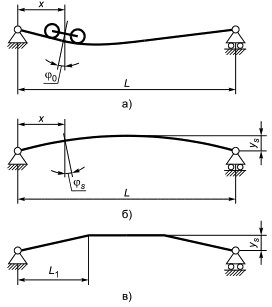

Для проверки выполнения требований 4.2.4, связанных с работой механизма передвижения тележки, на козловых и полукозловых кранах с консолями должны быть последовательно определены уклоны подтележечного рельса φ0 (В.1) при положении тележки на расстоянии от оси подкранового рельса, равном x = (0,15 - 0,20) / L, a также в крайнем положении на каждой консоли (см. рисунок В.2, а), положения 1, 2 и 3). Этот расчет для козловых и полукозловых кранов с консолями и/или с двумя жесткими опорами рекомендуется выполнять с помощью МКЭ. Если расчет показал, что уклоны препятствуют нормальной работе крана, то используют подходы, описанные в В.1. Если принято решение о необходимости выполнения строительного подъема, то его форма и параметры определяются в зависимости от результатов расчета уклонов (см. рисунок В.2, б). Результирующий уклон вычисляется по формуле (В.1) для всех вышеуказанных положений тележки.

Рисунок В.2 - Схемы к определению параметров строительного подъема главных балок козлового крана

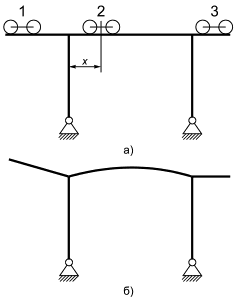

Металлическая конструкция козлового крана с обеими жесткими опорами под воздействием собственного веса крана и подвижной нагрузки от тележки с грузом упруго деформируется и из проектного положения 1 стремится перейти в положение 2 (см. рисунок В.3). Перемещение колес поперек рельса ограничивают реборды. Горизонтальная реакция R, возникающая в точке взаимодействия реборды с рельсом, называется распором. Она способствует износу колес и в худшем случае может привести к сходу колеса с рельса.

Значение распора зависит от конфигурации и размеров крана, а также жесткостей главных балок и опор. Вычислить значение распора можно с помощью МКЭ.

Для уменьшения распора кран изготавливают с пролетом L1 < L (см. рисунок В.3, a), L1 > L (см. рисунок В.3, б) или одну из опор делают гибкой или шарнирной. Проектное значение пролета L1 определяют с учетом упругого перемещения DL от собственного веса крана. Для кранов без консолей можно при расчете DL дополнительно учесть перемещение от 30 до 50% веса тележки с номинальным грузом.

| УДК 621.873:531.2:006.354 | МКС 53.020.20 |

| Ключевые слова: грузоподъемный кран, мостовой кран, козловой кран, полукозловой кран, механизм, тормозная система, электрооборудование, система управления, эргономика, безопасность, средства доступа | |

Редакция документа с учетом изменений и дополнений подготовлена АО "Кодекс".